(2020年3月24日)

これからのものづくりに対応していくためには、生産現場の知恵と新しい技術を結び付け、それを活かすことができる人材が求められています。

当校の生産システム系開発課題は、その生産・製造現場のリーダーを目指した教育訓練の集大成として、4年生で実施します。テーマごとに生産機械システム技術科、生産電気システム技術科、生産電子情報システム技術科の学生が数名ずつ参加し、プロジェクトとして開発を行います。

異なる専門分野の科の学生が集まる開発課題のプロジェクトは、学生にとって初めての経験であり、チームワークやコミュニケーションの重要性を認識しながら、企画、設計、試作、製作、評価というプロセス経験します。これらは、一般大学校でほとんど経験できない貴重なものです。

昨年の4月からおよそ1年かけたプロジェクトが終了し、2月21日(金)ポリテックビジョンにおいて、各テーマの代表者による製作発表がおこなわれました。その後、3月には各科において個人発表会が行われました。

ポリテックビジョン2020での製作発表の様子

6つの開発テーマ

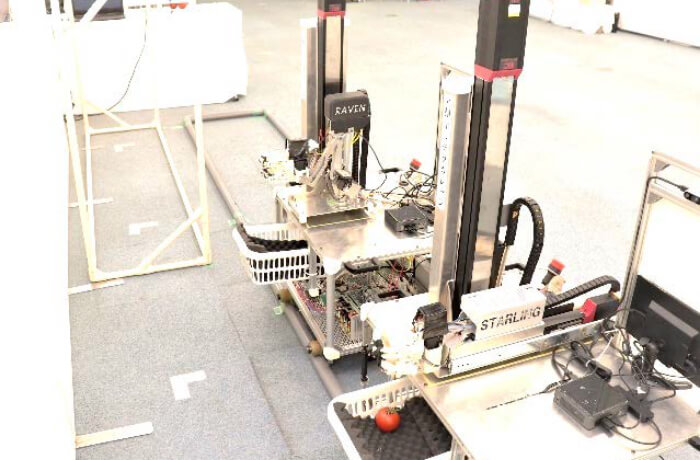

1.自律型トマト収穫ロボットの開発

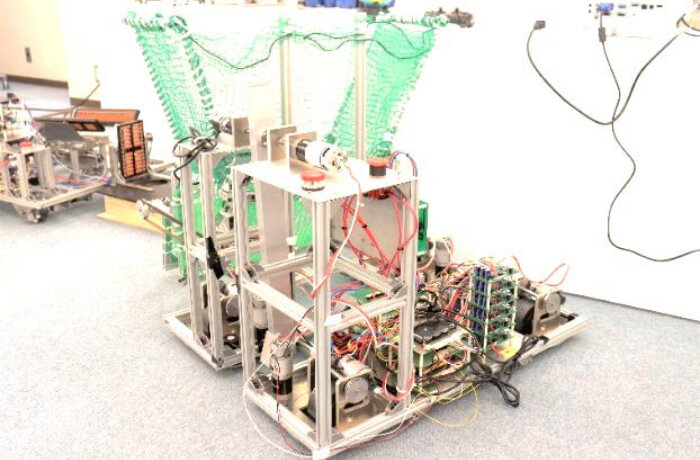

2.学生ロボコン対応ロボットの開発

3.協働ロボットの機能安全に係る接近システムの開発および弁当盛り付けシステムの開発

(以下、「協働ロボットの開発」と表記)

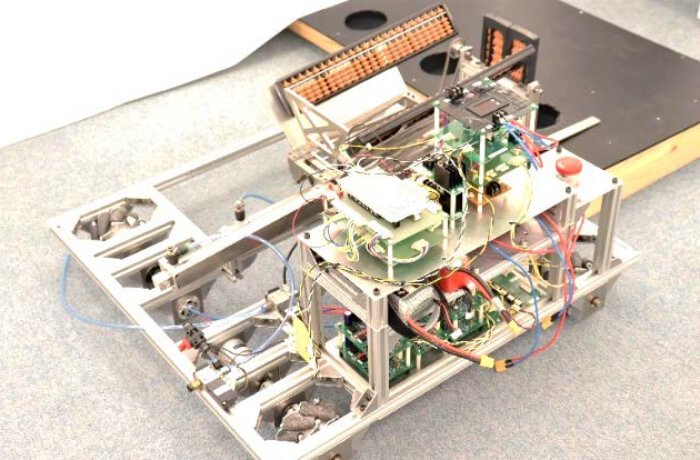

4.ピースピッキング試作装置の開発

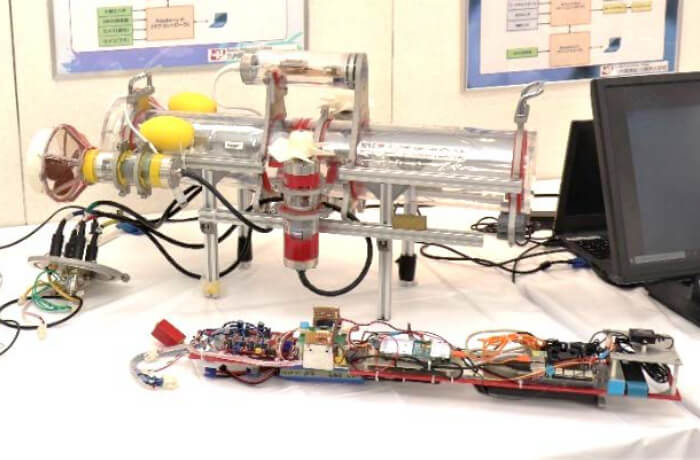

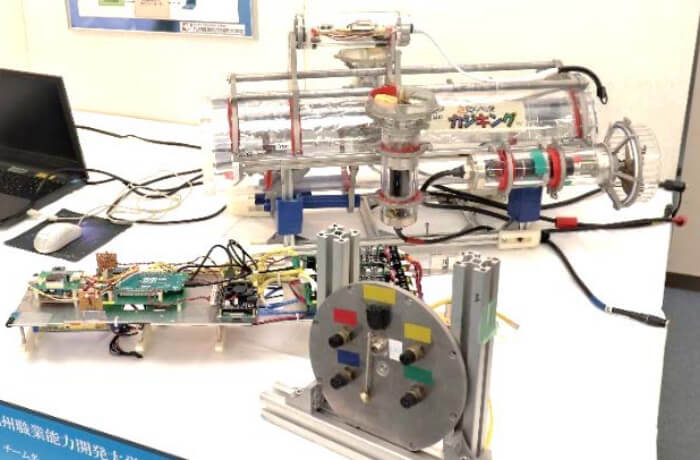

5.海中ロボットの開発

6.計量システムの開発

1.自律型トマト収穫ロボットの開発

生産電子情報システム技術科の学生による個人発表

![]() 学生の声

学生の声

初めての3科合同の課題で、初めは他科のメンバーと全く打ち解けることができませんでした。ミーティングでも話が進まず、このままで本当にロボットが完成できるのだろうかと心配しました。その後、タスク管理ボードを使用し、一人ひとりの仕事がわかるようになり、そこで話し合いが生まれ、チームとしてよい雰囲気になって行きました。そして、他科の作業を理解しようと努めたことで、製作装置に対する知識や思い入れが深まり、自分の作業にも責任感を持つことができるようになりました。

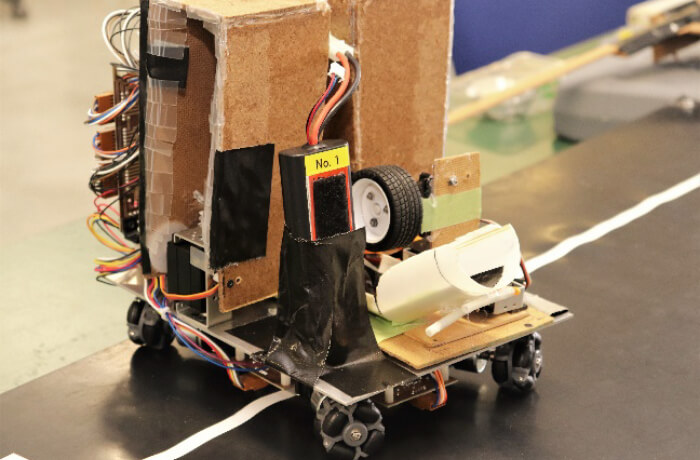

2.学生ロボコン対応ロボットの開発

NHKロボコン2020のラグビーロボット2機

生産電子情報システム技術科の学生による個人発表

![]() 学生の声

学生の声

この課題を通して、一番感じたことは計画を立てる重要性です。先のことを考えずに計画を立て部品発注や設計をしていたため、開発に遅れが生じ、他科の作業にも影響を与え大きな迷惑をかけてしまいました。スケジュールの立て方や、段取りなど先を見通す力が必要だと身をもって経験しました。そのなかで全体製作では、ブレーンストーミングを用い、みんなで活発な意見交換ができたため、問題を解決しながら進めることができ、チームでのものづくりの楽しさも学ぶことができました。

3.協働ロボットの開発

生産電気システム技術科の学生による個人発表

![]() 学生の声

学生の声

開発にあたり、スケジュール通りには進みませんでした。その原因は、自分の仕事全体に対する理解力不足だと考えています。スタート時は余裕を持っていましたが、開発が進むにつれ、自分の仕事が予想よりも多岐に渡っていることに気づき慌てました。それは、他科のメンバーとのコミュニケーション不足によるものでした。4月から就職しますが、この経験をその仕事で活かしていきたいと思っています。

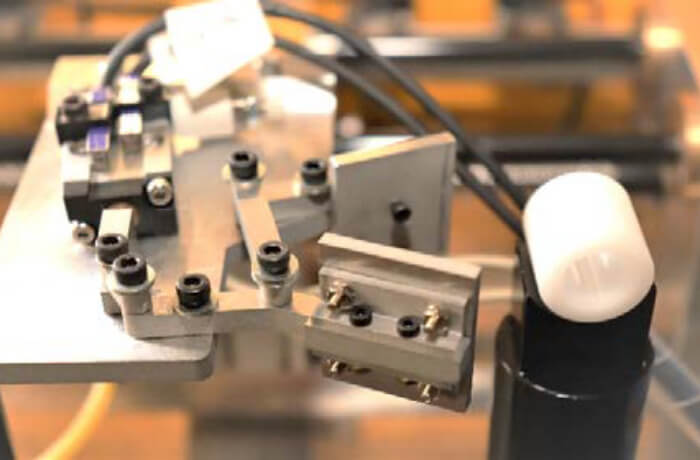

4.ピースピッキング試作装置の開発

生産機械システム技術科の学生による個人発表

![]() 学生の声

学生の声

製作仕様の検討は4月から5月末まで議論を続けました。そして、多くの意見を出し合い、グループで考えを精査したことにより、装置の方向性を全員が共有でき製作をスタートすることができました。また、製作中もみんなの要望を頻繁に聞き取ったため、昨年と比較するとかなり優れたものができた部分もありました。この課題を通して、各個人の意見をまとめる大変さ、工程管理の難しさと共に、新しい技術を使いこなせる面白さも学びました。

5.海中ロボットの開発

生産電気システム技術科の学生による個人発表

![]() 学生の声

学生の声

この課題を通して、水中という環境で機体を動かす難しさを痛感しました。水密性の確保のために、様々な水密法を学び、水流の中で機体を安定させるために、機体の形状を考え、そして、自然環境に耐えられる耐食性や伝熱性、さらに重量を考慮した材料を選定することを学びました。また、プールのような穏やかな環境で正常な動作をしていても、海での波などの外乱がある環境では動作が困難になるため、実際に使用される環境での検証の必要性を学びました。

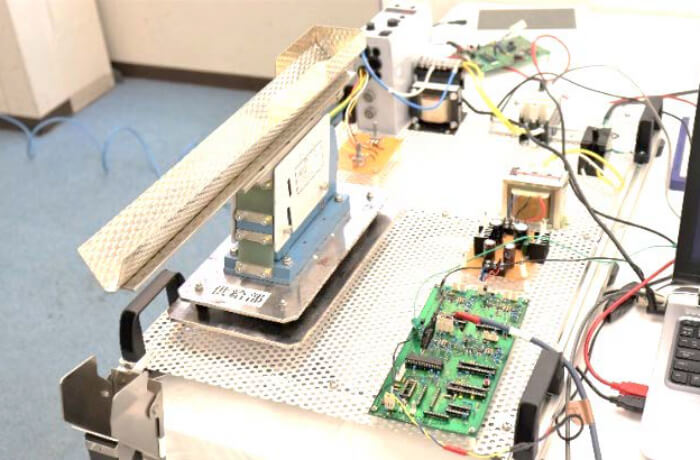

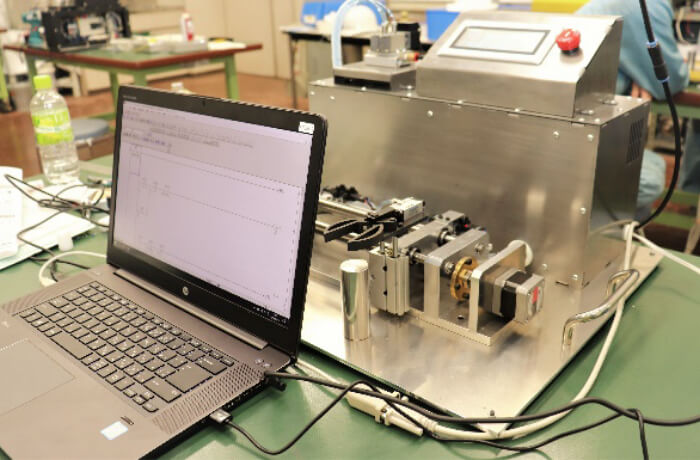

6.計量システムの開発

生産機械システム技術科の学生による個人発表

![]() 学生の声

学生の声

この課題は企業から依頼を受け、その企業の要求仕様を満たす製品を1年かけて製作します。企業が何を要求し、どのようなシステムを求めているかを、まず理解して進める必要がありました。その中で、自分の専門外の作業もあり、自ずと他科の知識を深めることができました。

この課題の仕様では、シビアな計測精度が求められています。その計測精度は電源ノイズや振動などに影響されるため、その対策が今後求められています。

(2020年3月19日)

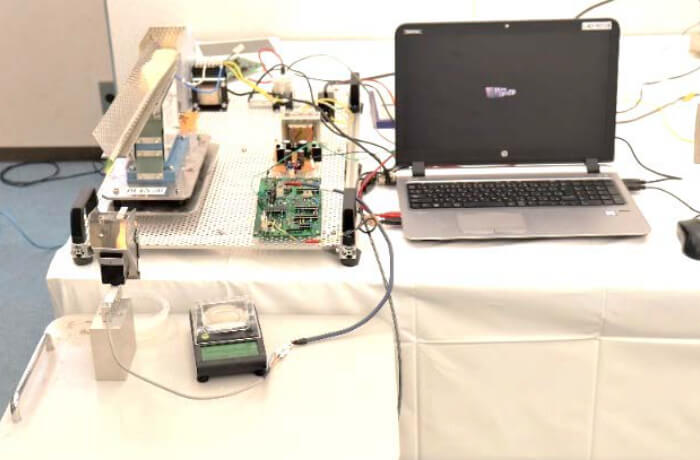

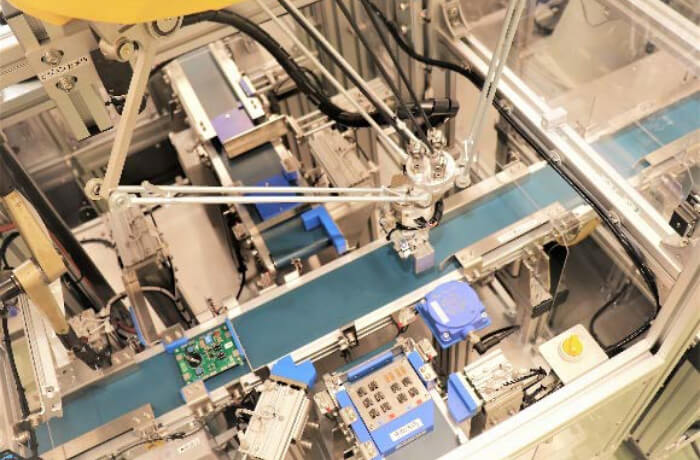

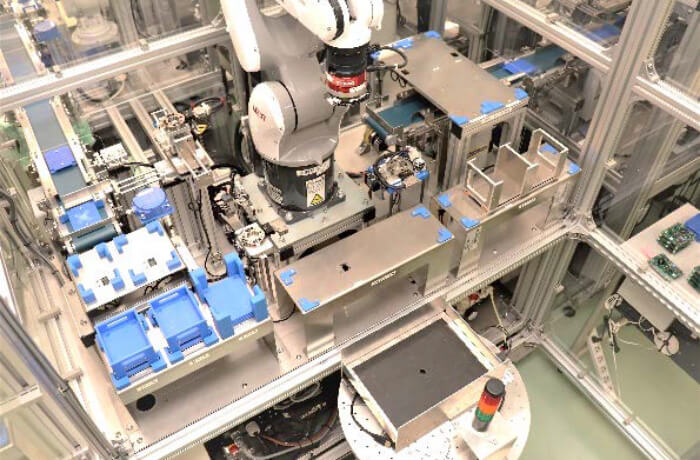

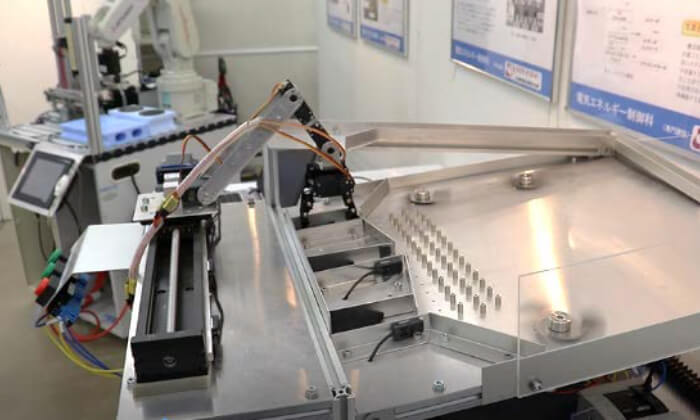

生産ロボットシステムコースでは、生産現場で実際に使用されている複数の異なる機能を持つ産業用ロボットを一つにまとめ上げ、それぞれのロボットの機能が正しく動き、連動する自動化システム構築の技術を学びます。応用課程の生産システム系3科(1年生)合同で、昨年10月より半年をかけ4台の産業用ロボットを連動させた電子回路基板検査組立システムの構築を行いました。

異なる機能を持つ4台の産業用ロボットを用いて

自動化システムの構築を学びます

自動化システム構築内容

1.4台のロボットプログラム作成

(基板の組立、検査、搬出)

2.手動運転、自動運転、連動運転の切り替え

3.タッチパネルによるモニタリング

4.検査データ管理システム作成

5.クラウドを用いたセンサデータ収集による監視システム作成

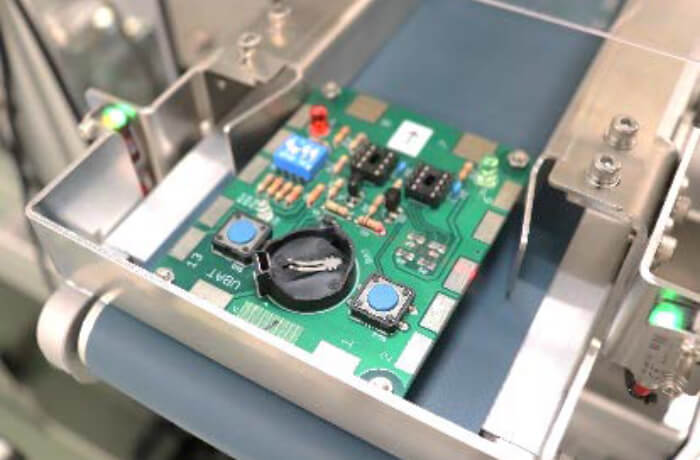

模擬製品の電子回路基板

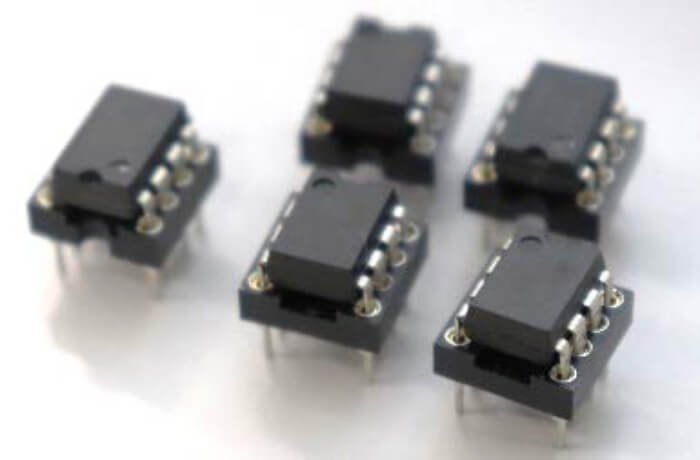

電子回路基板に装着されるICチップ

①供給ステーション

回路基板にICチップを装着し②へ送ります。

②外観判別ステーション

ICチップなどが正しく装着されているか判別し

③へ送ります。

*実習の様子

③機能検査ステーション

基板の周波数、電圧が正常かどうか検査をし、

良品は④へ送り、不良品は不良品排出装置(手前)

より回収箱に排出されます。

④組立仕分ステーションとAGV搬出装置

良品基板をケースに入れ、ストッカーに格納します。

その後、AGV(無人搬送車)にストッカーを置きます。

3科学生による朝の全体ミーティング

進捗状況など確認します。

電子情報系(左)と電気系(右)の

学生による共同作業

個別作業 システムの作成

3科全体での作業の様子

2月27日(木)ロボットシステムコース課題発表会がありました。

3科全体のリーダによる発表

![]() 学生の声

学生の声

全体の共通仕様は、電子回路基板を産業用ロボットに供給し、外観判別、機能検査を行い、ストッカーへ格納するシステムを構築することです。結果として、これらの仕様を満たすことができ、システムインテグレータに関する基礎的な技術を習得することができたと思います。

生産機械システム技術科による発表

![]() 学生の声

学生の声

機械系では、ストッカーハンドの製作に加えて2科の担当者からカメラなどの治具の製作依頼を受け、その要求仕様に基づいて設計・製作を行いました。さらに、組立仕分ステーションのロボットの教示を行いました。前期では、コミュニケーションができていず、作業が滞ってしまったので、後期では、話し合うことを意識して取り組みました。

生産電気システム技術科による発表

![]() 学生の声

学生の声

電気系では、4つのステーションのPLC、タッチパネルなど動作システムを作成し、さらに2つのステーションのロボットプログラムを作成しました。3科合同の取り組みの中で、電気を専門としていない2科の学生に、私たちの取り組みを伝える難しさを経験しました。しかし、機械系の機械加工や電子情報系のパターンマッチングをもちいた自動判別のシステム作成を近くで見ることができたのは、とても良い経験になりました。

生産電子情報システム技術科による発表

![]() 学生の声

学生の声

電子情報系では、検査データ管理システム、クラウドを用いたセンサデータ収集による監視システム、画像処理による基板の検査システムを作成しました。週に一回の全体ミーティングや各科のステーション担当者との報・連・相を行い、必要な治具の製作要望や検査データのやり取りなど、他科との連携を柔軟に行えました。今後の課題にもこの経験を活かしたいと思っています。

(2020年3月15日)

LSIとは大規模集積回路のことで、私たちに身近な携帯電話、パソコン、自動車などに用いられ、私たちの暮らしに利便性を与えてくれています。このコンテストはその回路の設計スキル向上を目的とし、さらには半導体産業の持続的発展を目指すために毎年沖縄で開催されています。

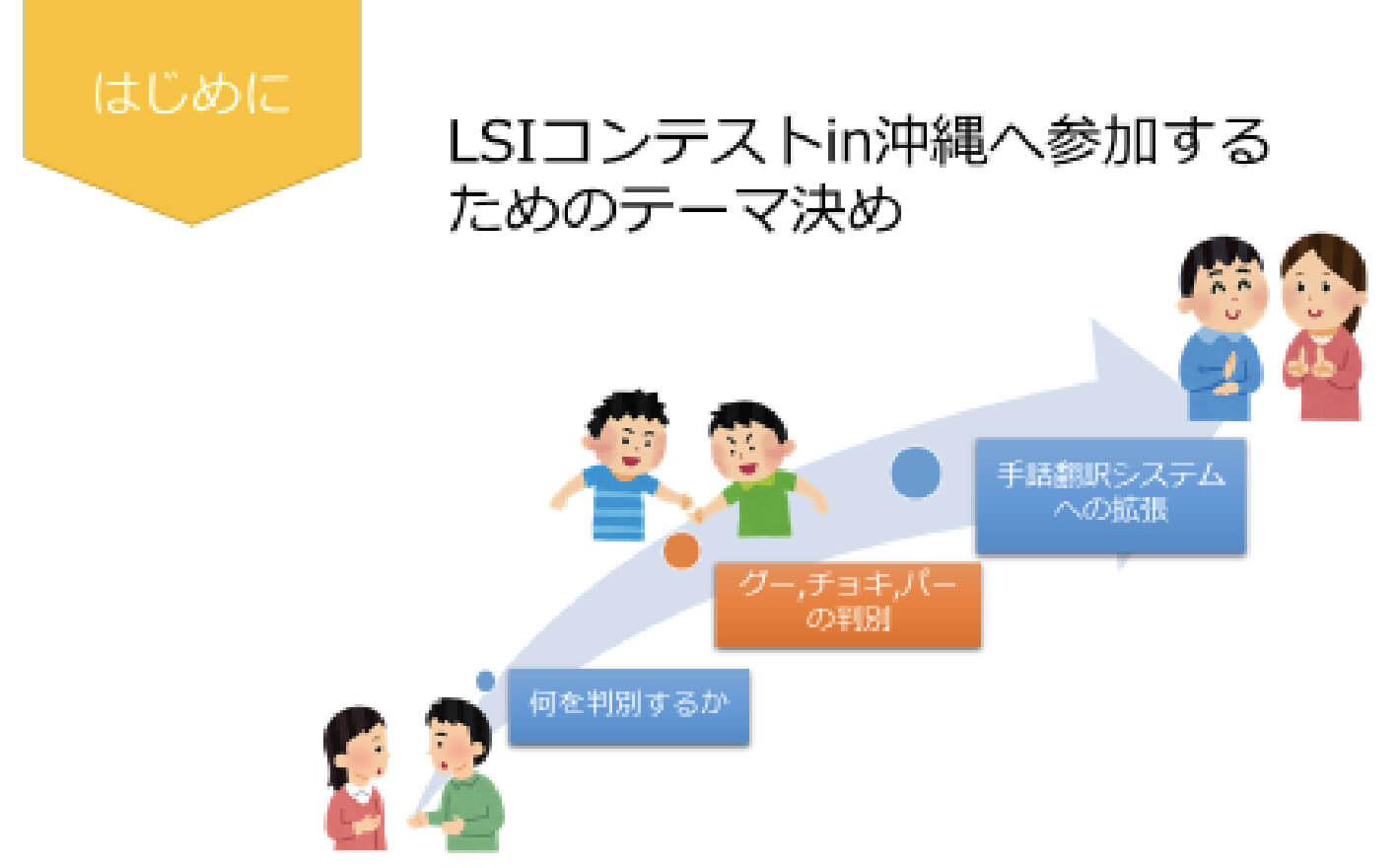

今回は、人工知能(AI)の基本的な仕組みである「畳み込みニューラルネットワーク(以下CNNと表記)」を用いた画像判別システムの開発がテーマです。当校からは、2チーム(3名ずつ)が参加し、準優勝と敢闘賞をいただくことができました。全体では、海外の大学校も含め16チーム(61名)の参加がありました。

学生は3名のグループでこのテーマに臨みました。「CNN」は学校の授業科目にないため、先生のサポートを受けながら学生自ら学習しました。そして、2つのチームは「CNNを用いたトランプの絵柄判別システム」と「CNNを用いたグー・チョキ・パーの判別システム」を設計し、賞を受けることができました。

CNNを用いたグー・チョキ・パーの判別システムの全体像

このシステムは、手の形(グー)をカメラで撮影し、それをCNNで判別して音声で知らせることができるようになっています。将来的には、手話のできない人が手話の人と会話できることを目的としています(学生より)。そして、この発展性が高く評価されました。

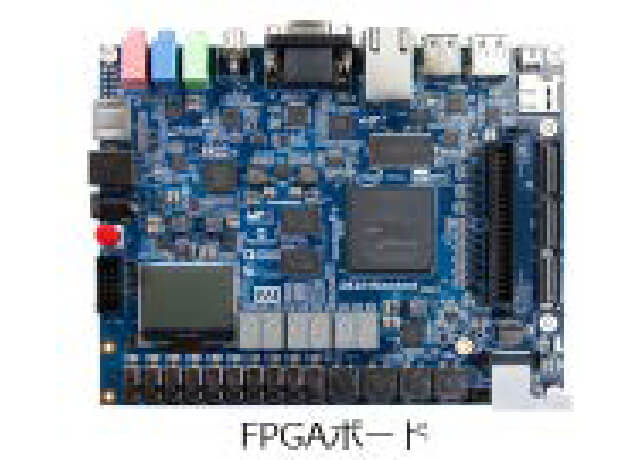

CNNを組込んだハードウェアのFPGAボード

トランプの絵柄を判別し液晶画面に表示しています。

電子情報技術科での制作発表会の様子

校長、副校長への受賞報告

受賞した電子情報技術科2年のみなさんおめでとうございます。

(2020年3月12日)

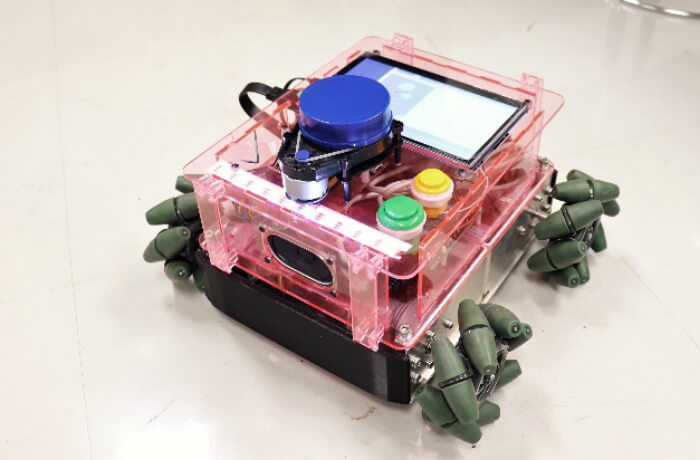

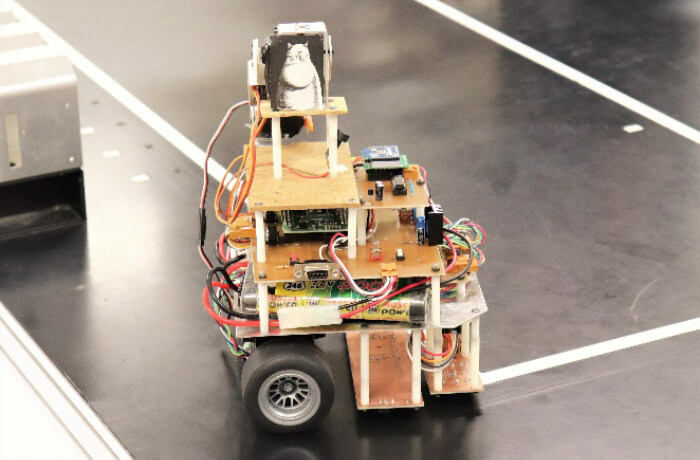

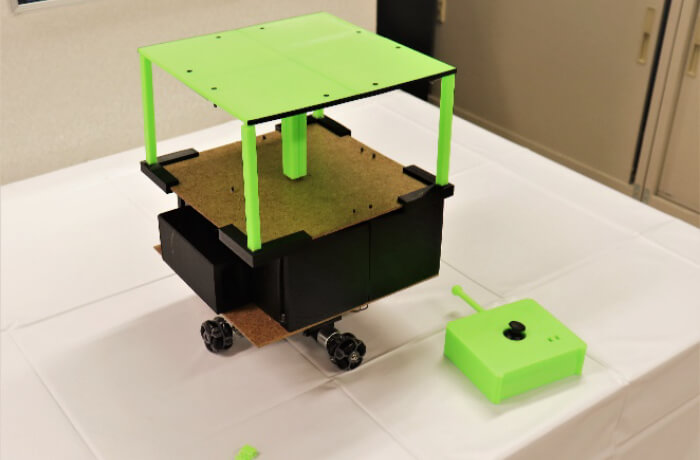

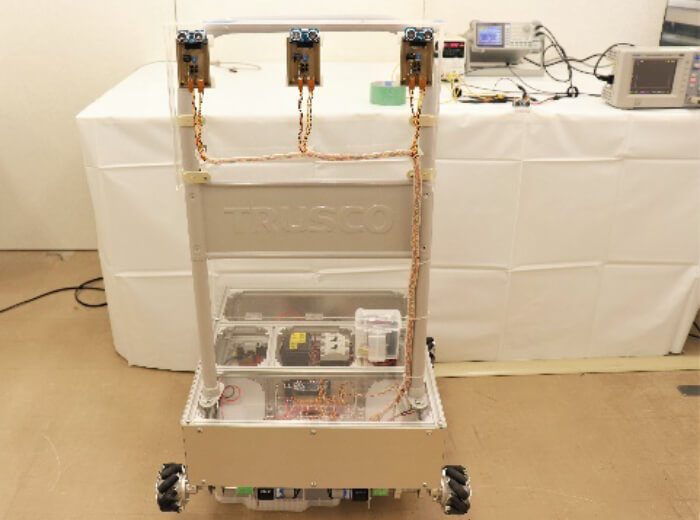

生産電子情報システム技術科の標準課題は、これまで習得してきた知識、技術、経験を活かして、筐体や電子回路基板、無線通信プログラム、画像処理プログラムの設計・製作をします。また、この課題はグループワークで行い、生産現場の開発工程を疑似体験します。そのため基本仕様をもとに、限られた期間、限られた予算の中で設計・製作します。

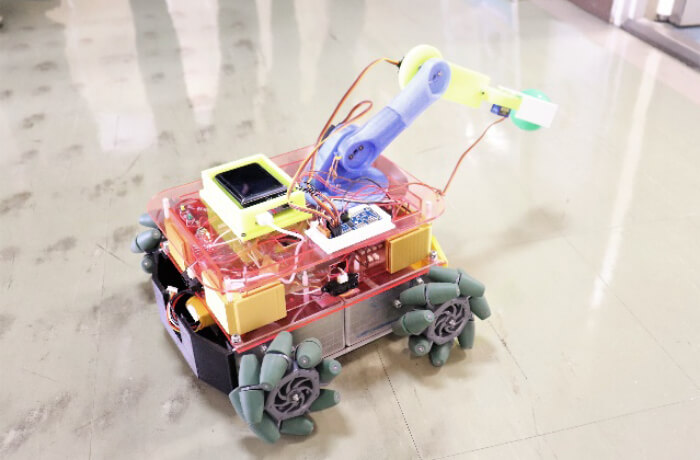

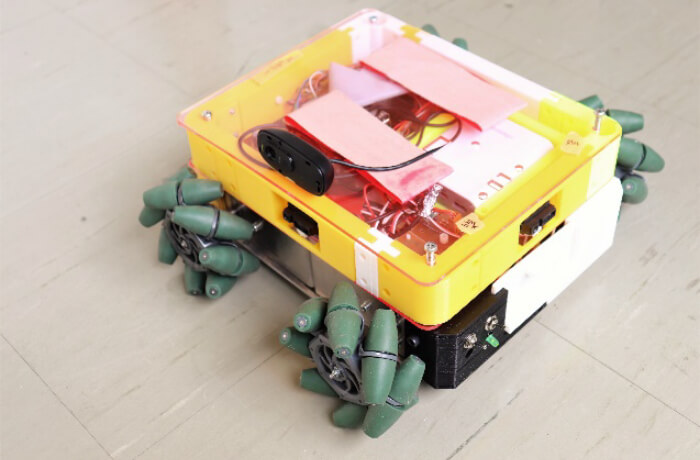

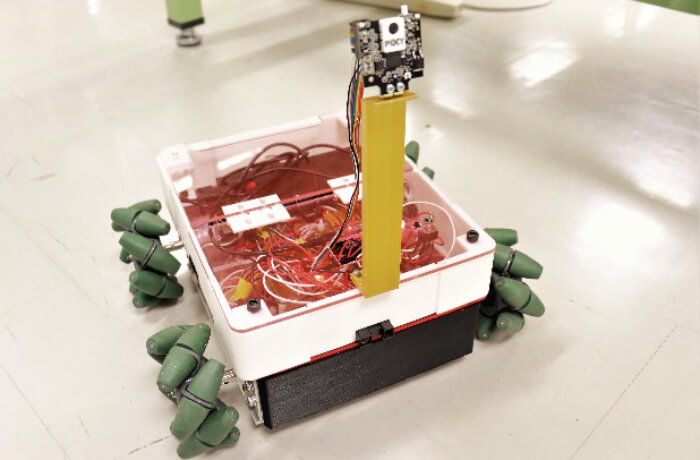

この課題では、全方向移動可能なメカナムホイールを用いた移動装置を土台に、各グループ独自の新しいシステムを考案し製作します。

ロボットアームを搭載した搬送ロボット

![]() 学生の声

学生の声

小学生低学年から楽しんでロボットの操作体験ができる製品を目標としました。UFOキャッチャーのようなレクリエーション要素を持ち、3次元空間にある物体を取得する機能をメカナムホイールを用いた全方向移動装置に組み合わせました。

ロボットアームを搭載した搬送ロボット

![]() 学生の声

学生の声

子供たちが楽しむことを目標に、メカナムホイールを用いた全方向移動装置に、ロボットアームを取り付け、モノを掴む機能を追加し、ゲーム性も持たせました。開発したアプリケーションによりタブレットで操作できるようになっています。

自動キーパーロボット

![]() 学生の声

学生の声

子どもが転がしたボールをロボットが止める「サッカーゲーム」を企画しました。わたしたちは、カメラで撮影された画像から認識した物体の方向へ自動で移動する機能を設計・製作し、メカナムホイールを用いた全方向移動装置に追加しました。 (ロボット上部には、ぬいぐるみを載せていますが著作権上はずしてあります。)

色認識による自動追尾ロボット

![]() 学生の声

学生の声

この課題では、タブレットによる遠隔操作と色認識を用いた自動追尾機能を開発しました。タブレットのタッチ操作や傾きにより、子供たちでも楽しく遊べるようにロボットを動かすことができます。さらにPixy2カメラにより色を認識させ、記憶した色に対して自動追従します。また、衝突防止機能としてロボットの前後左右4か所に測距センサを搭載し、障害物に近づくと自動で停止します。

ROS装置を用いた全方向移動装置

![]() 学生の声

学生の声

私たちのコンセプトは、「直感的な操作が可能で、安全性の高い移動装置の設計・製作」です。子供でも簡単な操作性、周囲の人との衝突が起きないような安全性を備えた装置です。操作には、タブレット端末を使用し、タッチモードと傾きモードにより直感的に操作できます。そして、人との衝突回避には全方向センサLiderを、注意勧告にはテープLEDとスピーカを使用しました。

制作発表会プレゼンテーションの様子

5つのロボットの動き

(2020年3月10日)

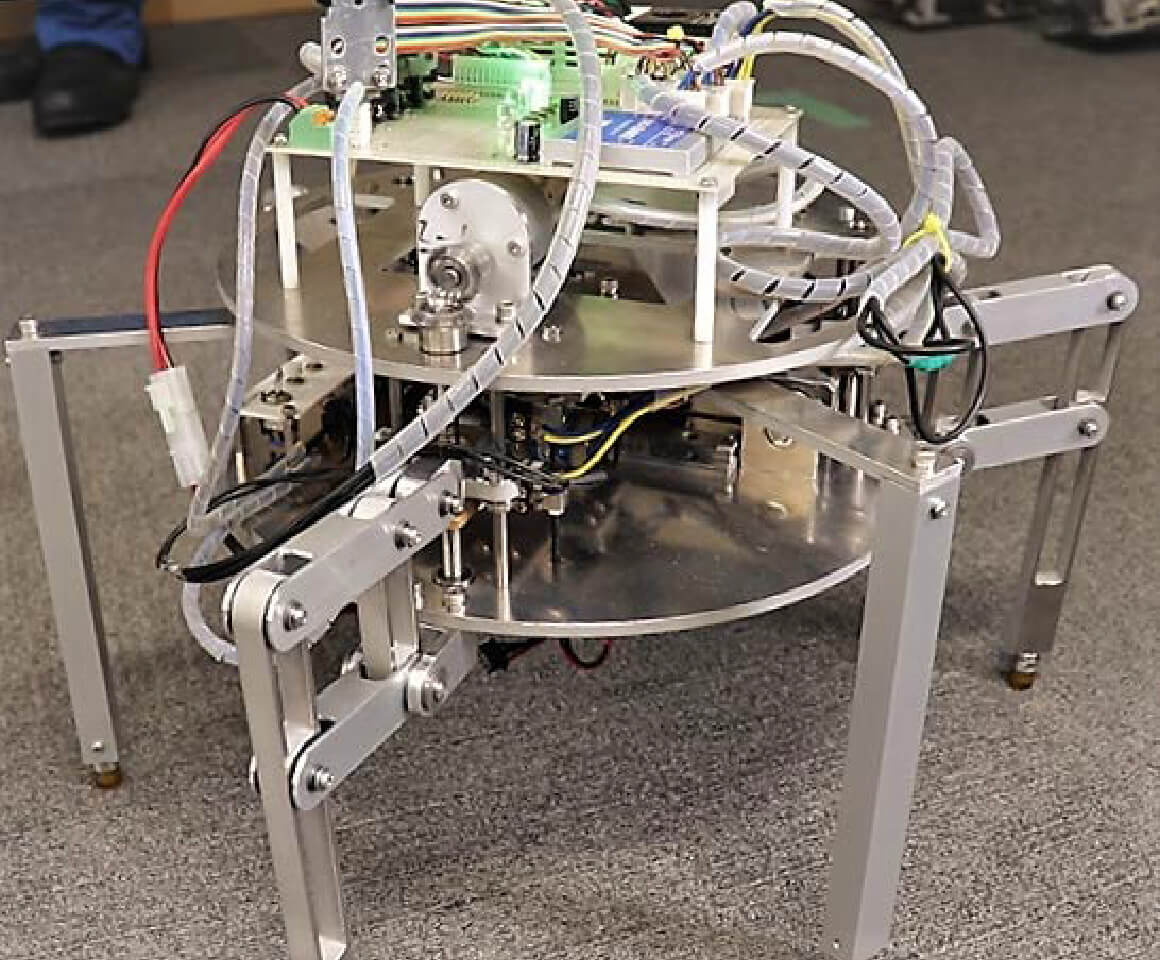

生産機械システム技術科の標準課題は「自動化機器製作」がテーマで、全方向歩行移動機構を備えたロボットを製作します。この課題では、ロボットを正確に動かすために、精度の高い機械加工と組み立て、最適な制御プログラムが必要とされます。また、製造現場を模擬した環境のもと、グループワークを通して、コミュニケーション能力の向上や自己役割を意識した積極的な行動を果たすこと、さらにプレゼンテーションの能力を養うことを目的としています。

このロボットは、前期標準課題で学んだ「XYテーブル装置」にZ軸(縦方向)の動きを加えたものになります。そして、制御プログラムにより全方向への移動が可能になります。

製作後のプレゼンテーションの様子

全方向歩行移動型ロボット

学生の声

学生の声

*スケジュール通りに作業を進めることができませんでした。しかし、中間報告の際に工程計画・使用機械の再検討して製作に臨んだことにより、遅れを取り戻すことができました。問題点が出たときには、その都度解決策を考えて修正しました。グループワークでは、ミーティングを始業時だけでなく、昼と終業時にも行い、班員が進捗状況を把握しやすくなりました。また、一人で作業を受け持つことによりその仕事への責任感が高まり、作業の効率化を図ることができました。

*この課題では、作業の進め方、加工作業、組立調整など多くの問題が発生しました。そのため、機械加工においては、作業補助者を一人つけて二重確認を行うことで加工ミスを防ぐことができるようになりました。この実習を通して、作業計画の立て方やミーティングの重要性を学ぶことができました。

*この実習で、加工ミスの廃材を間違って加工するといった伝達ミスや機械操作を交代する際に工具直径の変更を伝え忘れたために加工ミスなどがあり、コミュニケーション、報連相の大切さを痛感しました。

(2020年3月5日)

総合制作実習は、一般大学校の修了制作にあたります。電子情報技術科では、専門課程の学びの3本柱である「ハードウェア」「ソフトウェア」「通信」の技術を用いて、5つのテーマを製作し、発表しました。

ディスク搬送ロボット

![]() 学生の声

学生の声

このロボットは、入力(センサ部、通信部)制御(マイコン)、出力(アーム部、駆動部)で構成されています。完成には基板の設計、アルミ板加工、制御プログラムの設計、無線通信の設定などを行いました。製作は、二人のチームで、作業を分担して進めましたが、自分の作業を進めないとお互いに前に進むことができないので、毎日全力で取り組みました。

音に反応する追従型運搬ロボット

![]() 学生の声

学生の声

このロボットは、音センサが音を感知するとモータが始動し、距離センサが障害物を感知すると停止し、焦電センサが人を感知すると人の手前で停止し、人が動き出すとその方向に移動します。外形は3Dプリンタを使用して製作しました。実際の製作では、相方とコミュニケーションが取れていなかったので改善が必要だと思いました。。また予定管理、作業効率を考えた行動など、自分に不足していることがわかりました。

的当てイルミネーション

![]() 学生の声

学生の声

このテーマは、赤外線銃で、DCモータで動く的を撃ち、LEDを用いたイルミネーションが点滅するゲームです。実際の製作では授業の大切さを実感しています。失敗の多くは、全般的に授業の受講態度の不良が影響しているように考えられます。メイン基板では、H8マイコンボードを作成するときに授業でメモを取らなかったこことによる失敗、設計ミスをしました。また、一度動いたプログラムを先生から残すように言われていましたが、それを残さずに修正、追加をして動かなくなりました。授業などの復習や確認がすごく大切だと思いました。

CNNを用いた画像判別システム

![]() 学生の声

学生の声

このテーマは、人工知能(AI)の基本的な仕組みである「ニューラルネットワーク」を用いた画像判別システムを開発します。2つのチームで「トランプ」と「グー・チョキ・パー」を判別するシステムを製作しました。このグループワークでは、先生や班員との報告、連絡、相談が上手くできず、順調に進めることができた場面は少なかったです。そのためミスが多目立ちました。たった3人のチームでも、コミュニケーションをたくさん取らなければ上手く進まないことを学びました。

ピンポン玉投入ロボット

![]() 学生の声

学生の声

このロボットは、センサ部、制御部、駆動部、取得部、格納部、射出部の6部位で構成されています。今まで学んできたハードウェア、ソフトウェアの分野を振り返り、さらに学びながら製作しました。そして、自分で考え、自分で解決する能力をとても鍛えることができたと感じています。さらに様々な問題にぶつかりながらも、達成する喜びを改めて実感することができました。

総合制作実習発表会の様子

ピンポン玉投入ロボットの動画

(2020年3月4日)

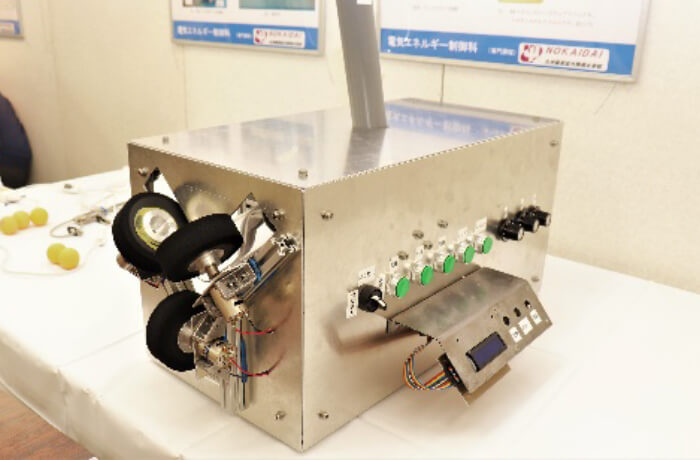

総合制作実習は、一般大学校の修了研究、修了制作にあたります。電気エネルギー制御科では、2年間で学んだ技術、知識、経験を活かして、グループにより8つのテーマを製作し、発表しました。

産業用ロボットを用いた自動化装置

![]() 学生の声

学生の声

自動化装置には、PLC、ネットワーク、タッチパネル、産業用ロボット、電動アクチュエータ、各種センサを使用するとともに、ライトカーテンを用いて安全面に考慮して設計・製作をしました。

この自動化装置の製作を通して、産業用ロボット等の制御(コントロール)を総合的に学ぶことができました。さらにチームワークと自分の仕事に責任を持つことの大切さを学びました。

技能五輪全国大会

メカトロニクス職種への挑戦

![]() 学生の声

学生の声

メカトロニクス(メカニズム+エレクトロニクス)の技術者には、自動生産設備の設計、構築、プログラミング、保守などの知識と高い技術力が要求されます。技能五輪全国大会では、競技会を通して実践的な能力を養うことを目的としています。技能五輪に挑戦することでメカトロニクスの知識や技術だけでなく、チームワーク力や問題解決能力など多くのことを学びました。

電動車いす

![]() 学生の声

学生の声

車いすの走行には、DCモータを用いています。設計仕様は時速4㎞で走行するように製作しており、人を乗せた走行テストでは、時速3.7㎞で走行することができました。

電動車いすの製作を通して、モータ駆動回路の製作とモータの速度制御を行うプログラムを作ることにむずかしさを感じました。何度も試行錯誤を繰り返し完成することができました。

電動自転車

![]() 学生の声

学生の声

ブラシレスDCモータで駆動する電動自転車を製作しました。モータには電動バイク用モータを使用し、そのモータを駆動させる回路を製作しました。ブラシレスDCモータの回転原理を学ぶのに多くの時間を使うことができたので勉強になりました。モータの回転に合わせてモータコイルの励磁を切替えていかないといけないモータなので、励磁パターンを実験しながら、調べるのに苦労しました。

ロボットアームを用いた搬送装置

![]() 学生の声

学生の声

ロボットアームを用いて小さなパチンコ玉をつかみ、目的の位置まで自動で搬送することができます。コントロールにはPLCとマイコンを使用し、専門課程で学習したPLC制御やマイコン制御の応用力を身につけることを製作目的としています。

搬送装置の構造を決めることからロボットアームの動きを考慮して搬送装置を製作し、ロボットアームを動作させることに難しさを感じました。

卓球ボール送球機

![]() 学生の声

学生の声

マイコンを用いて、3つあるローラの回転速度をコントロールをし、卓球ボールに対して3種類の速度を持つストレートと2種類の変化球を投げることができる送球機を製作しました。またボリュームでローラーの回転速度を手動で調整することで、卓球ボールに加わる速度や変化量を調整できる機能も付いています。

卓球ボール送球機の製作では、アルミ板の加工や回路や基板の設計、プログラム製作など物を作ることの大変さや完成した時の達成感を実感することができました。

無人搬送ロボット

![]() 学生の声

学生の声

工場内でも使用されている搬送用ロボットの中で、自動追従を目的としたロボットを製作しました。追従対象となる人が投光部を持ち、搬送ロボットが投光部から出力される赤外線を受光することで自動的に追従する機能を持っています。また安全に配慮するため対象物との距離をセンサを用いて検出してぶつからないように制御をしています。

普段授業では使わないセンサを使用し、データシートを読みながら実験をすることでセンサの使い方や性能を知ることができました。

電気工事実習版の製作及び実習課題の提案

![]() 学生の声

学生の声

教室で電気工事の実習が実施できるための実習板を製作しました。実習板を製作するにあたり、木造家屋を調査し、実際の配線に近い形で実習できることや、教室間をスムーズに移動ができるための工夫を実習板に組み込みました。完成した実習板は、木造家屋の壁を想定して製作しているため、埋込配線の課題が容易に製作することができます。また実習板を曲げることにより立体的な課題も作ることが可能になります。

実際に配線をし、設計した場所に器具の配置をすると、柱にぶつかったりしてと見えないところでの問題が実習を通して見つけることができました。

総合制作実習発表会の様子

4つのテーマの動画です。

(2020年3月3日)

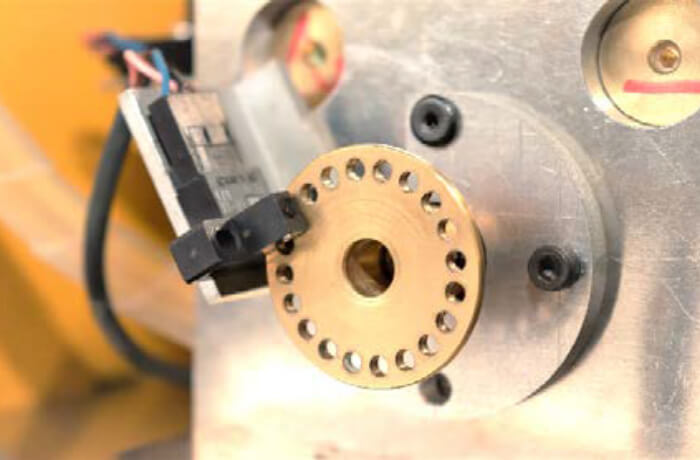

総合制作実習は、一般大学校の修了制作にあたります。生産技術科では、2年間で学んだ技術や知識、経験を活かして、一軸テーブルを製作します。一軸テーブルとは、テーブル(台)が左右方向に動く装置で、製造現場などで実際に使用されているものです。

一軸テーブルは、モータの正転・逆転を利用しボールねじを回転させ、テーブル(台)を左右に移動させます。そのため、制御プログラム3種類(センサ制御、カウンタ制御、パルス制御)を作成します。また、テーブルの上にはエアシリンダで動作するロボットハンドを装着しています。

3種類の制御プログラムを作成。

モータとボールねじをカップリングで接続。

この実習では、設計・製作・加工・組立・配線・制御などをグループで協力しながら、基本仕様書をもとに製作します。そのグループで役割分担、スケジュール管理など主体的に行い、コミュニケーションの必要性も学びます。

学生の声

学生の声

*この実習で、設計、加工、組み立て、制御のすべてを行い、ものづくりとは何かということを学ぶことができました。

*メンバー一人ひとりが役割を持ち、分からないことや慣れないことについては、先生方の指導や昨年の資料を参考にして完成させました。一人ひとりの意欲が高く活発にコミュニケーションが取れ、また自分のやるべきことや提案などグループで共有してスムーズに作業を進めることができました。

フォトセンサーでモータの回転を測定する

ためのプレート

エアシリンダで動作するハンド

エアシリンダで動作するハンド

生産技術科で身につく学び

・公差を考えた機械設計と図面作成

・精度を考えた部品の機械加工、組立、調整

・センサによる検出とモータの制御

・チームワーク

・報告書作成

・プレゼンテーション

総合制作実習課題発表会の様子

一軸テーブルの動き

学生の声

学生の声

*この実習で、私たち一人ひとりの未熟な能力を実感でき、それを補い合い協力していく大切さを知ることができました。

*みんなで問題点や解決策を共有することにより、様々な観点からそれらを見ることができ、何をすべきかを明確に知ることができ、早急に解決することができたと感じました。

*各作業を振り返ってみて、いかに効率よく作業するか、そのためにはより良い計画を練り、ムダな時間を減らす必要性と仲間との意見交換や連携の大切さを学ぶことができました。