(2020年1月23日)

居住系実習場内に2階建ての木造建築が完成しました。構法は伝統構法とし、子供が遊べる木育スペースを想定し、階高を抑えた小規模建築物です。企画・設計から施工、施工管理に至るまでを学生が主体となり、6名のグループワークにより実施しました。

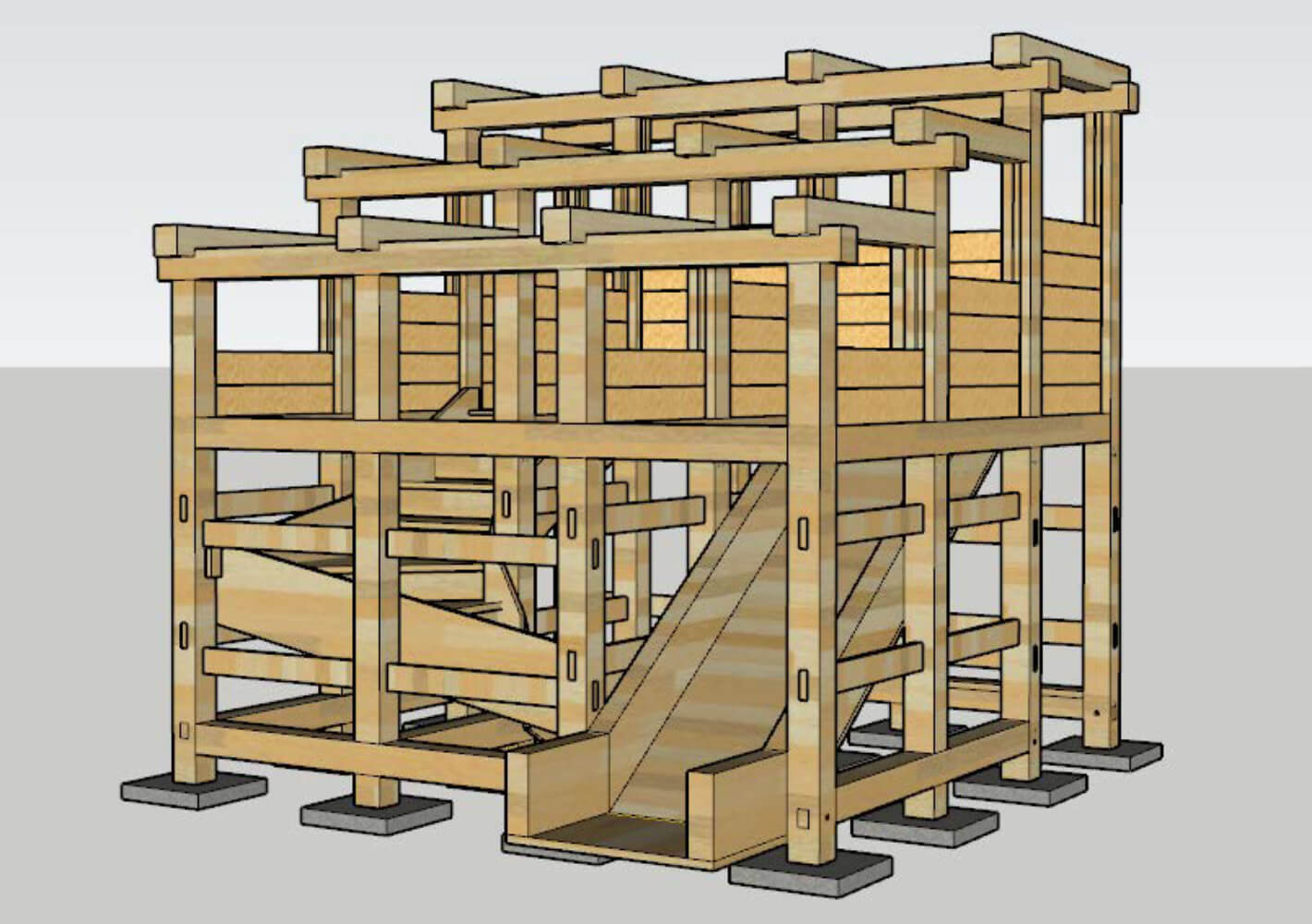

設計段階で作成したパース

3×3×3mに収まる小規模建築物の正面

3×3×3mに収まる小規模建築物の側面

免震構造の元祖である石場建て

粘って地震力を吸収する通し貫工法

木材を強固に組み合わせることができる渡顎(わたりあご)

内側板と外側板を用いた廻り階段

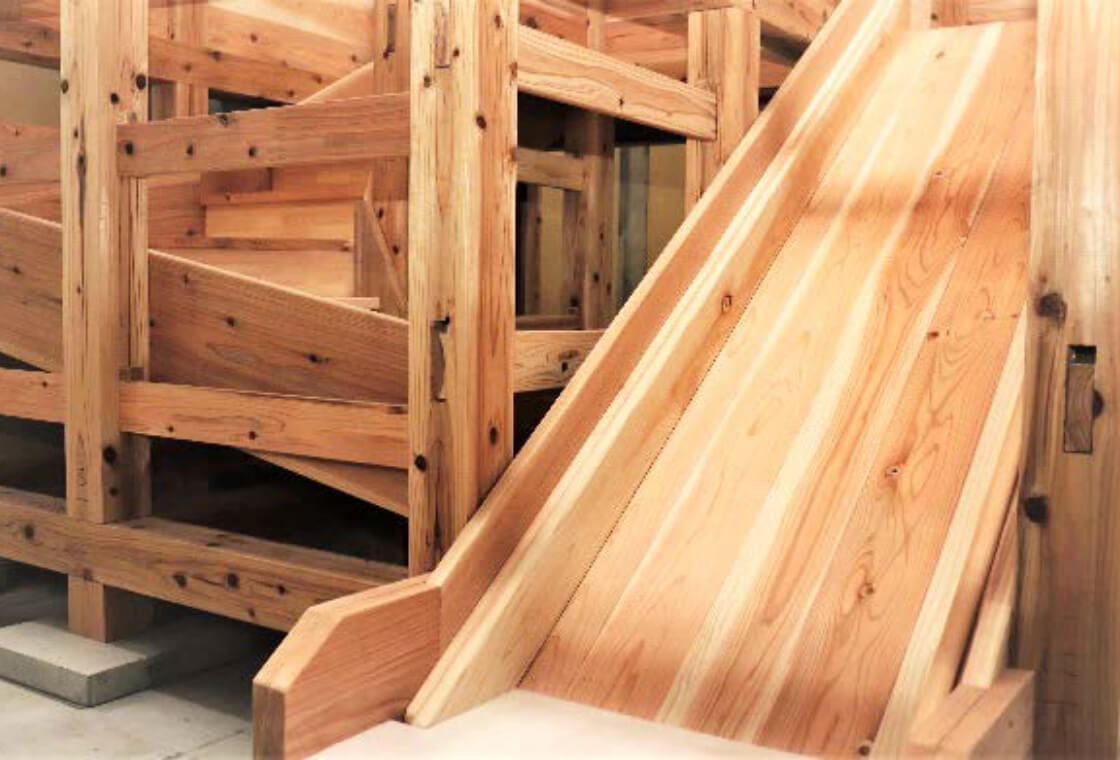

子供が遊べる滑り台

廻り階段

この日は、校長、能力開発統括部長に完成した建築物を披露していました。

実物や模型を使用した学生によるプレゼンテーション

製作メンバーと担当先生

(2020年1月21日)

標準課題では、決められたテーマをグループワークを中心に製作します。

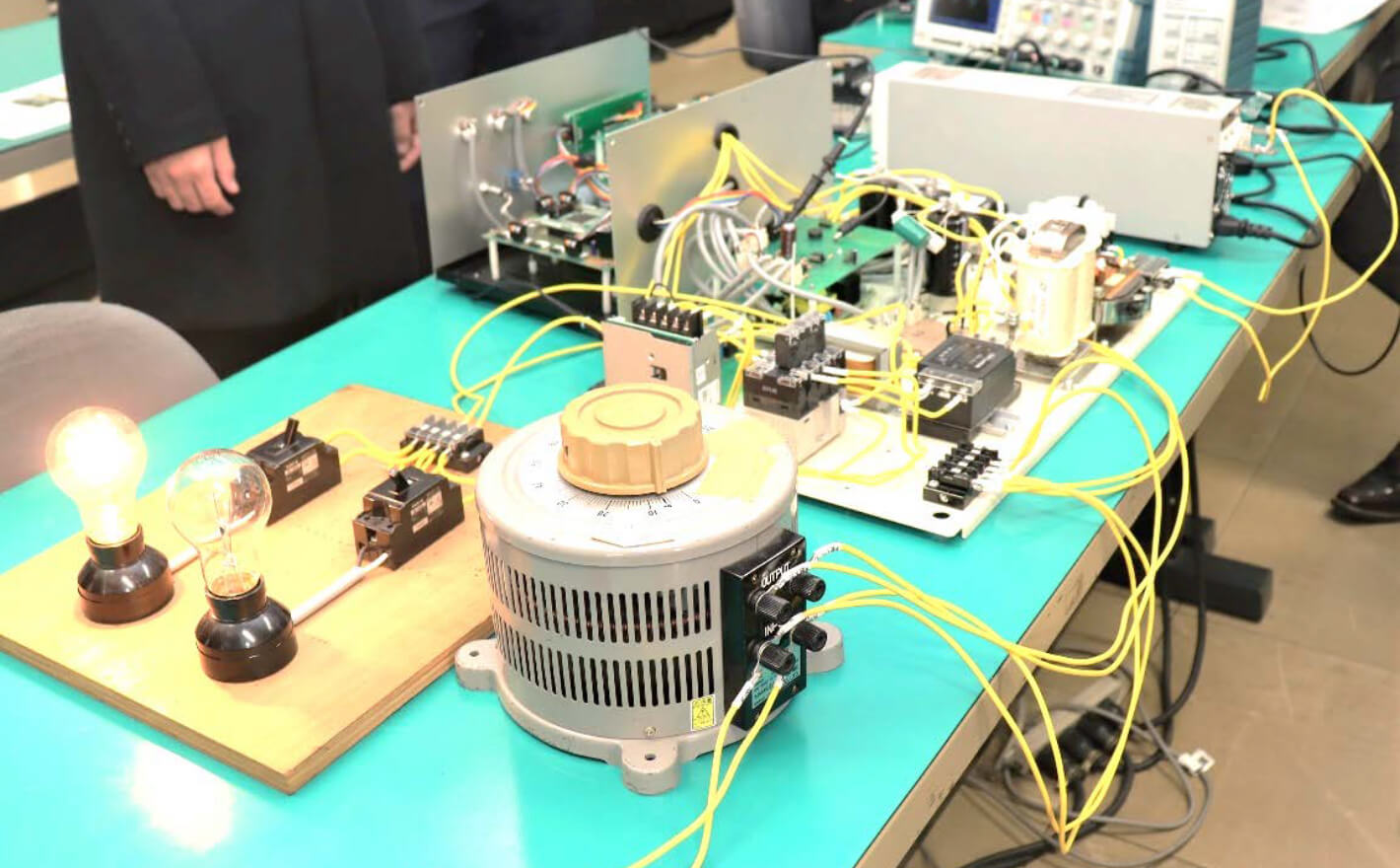

生産電気システム技術科では、発電電力制御システム(パワーコンディショナ)の設計製作を行います。これは、決められた仕様をもとに、回路設計、プログラミング、そして装置を実際に製作します。

製作したパワーコンディショナ。

パワーコンディショナ共通仕様書の主内容(製作内容)

1.太陽電池などからの直流電力を安定した交流電力に変換する。

2.変換した交流電力を使い、電灯などを動作させる。

3.変換し余った交流電力を電力系統側(電力会社)に逆潮流できる。

4.安全性に配慮し、運転状況など操作者に分かりやすくする。

この課題は、決められた納期、予算の中、グループワークを通して製作を進めます。

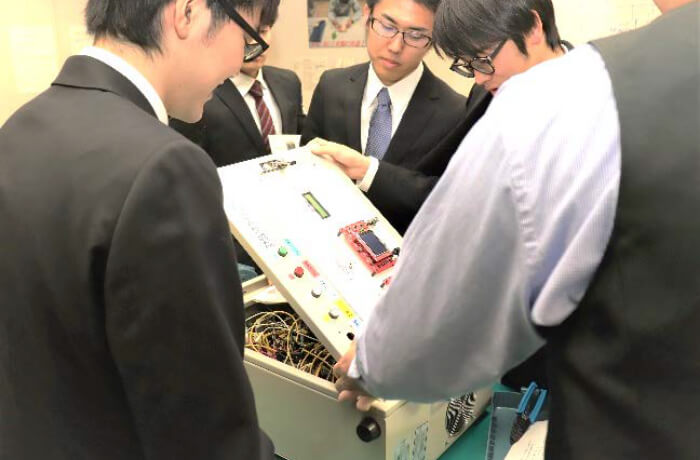

製作したパワーコンディショナを前にデモンストレーションが行われました。

デモンストレーションの様子、校長や先生に説明しています。

デモンストレーション後、グループ発表を行います。

グループ発表の様子

グループの代表がパワーポイントを使い、製作内容、スケジュール、予算、評価などを説明します。これは、企業などで求められるプレゼンテーションのスキルを身につける機会ともなります。

製作した学生の感想

・決められた予算、期日で設計製作を行うことの大変さを改めて実感しました。また、回路設計の能力、プログラミングの技術、グループワークを通してコミュニケーション能力も高めることができました。そして、問題発生時にどのようにして対処すべきかをグループで話し合い改善することができたときは、とても充実感がありました。

(2020年1月20日)

令和元年12月6~8日、北九州市若松区にある北九州学研究都市の体育館において「第6回トマトロボット競技会」が開催されました。これは、地元企業や九州工業大学校を中心としたトマトロボット実行委員会の主催によるもので、アグリロボットの発展を目指すものです。当校からは、応用課程2年(大学校4年相当)のグループ(生産系3科)が同時に動作する2機の自律型トマト収穫ロボットを製作し、レールスタイル部門に参加しました。

*アグリロボットとは、農業分野において、力仕事や収穫作業など様々な場面で活躍する農業ロボットのことです。現在の日本では、人口減少、農業就労者の高齢化が進み労働力不足が深刻な問題となっています。この問題を解決するためにロボット技術やICT(情報通信技術)などの先端技術による開発が進められています。

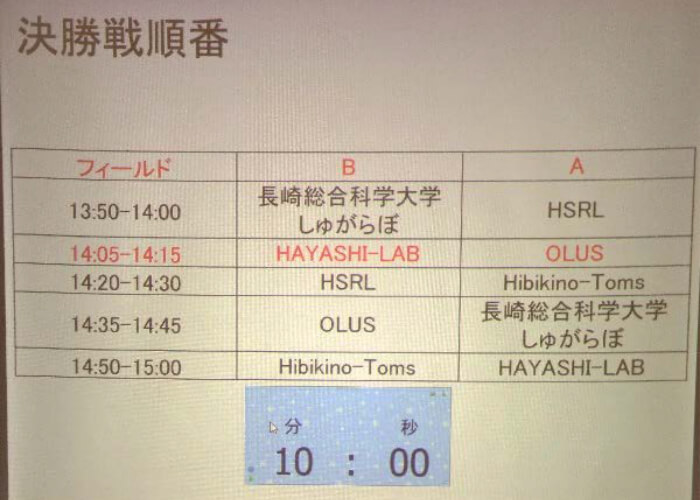

開会式。シニア部門に9チーム参加。2回予選があり、5チームが決勝に進めます。

当校のプレゼンテーションの様子。ロボットの特徴など詳しく説明しています。技術要素などお互いに学ぶ機会ともなります。

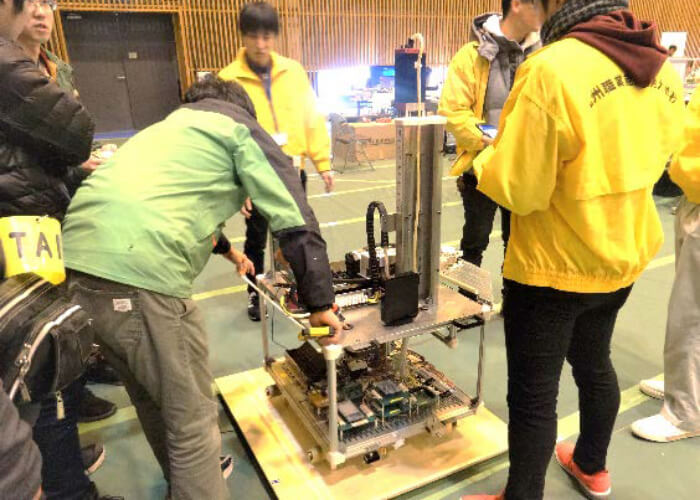

大会前の調整

機体の検査。大きさ、重量など規定通りか検査しています。

1次予選。1次予選では、茎についた一つのトマトを収穫します。

1次予選の様子。

2次予選。2次予選では、房についたトマトを一つずつ収穫します。指定されたトマトの色より濃い色のトマトを収穫します。

2次予選の様子。

当校も決勝戦に進むことができました。

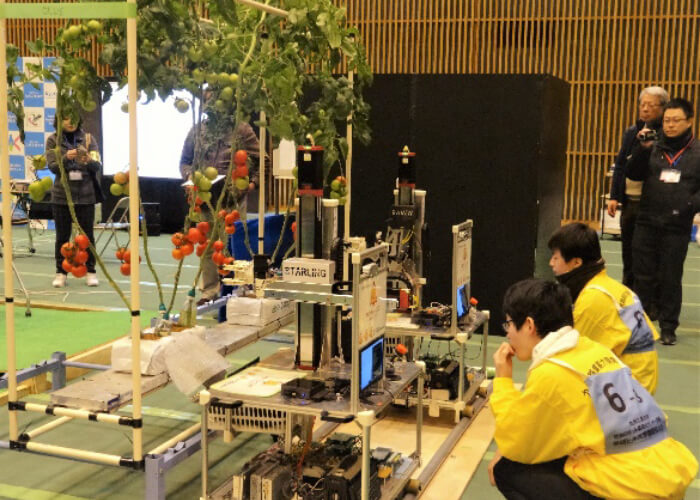

決勝戦では、実際の菜園に近い状況で植えられたトマトから収穫します。

ロボットは苦戦していました。会場の光の加減でしょうか、上手くトマトを識別できないようです。

審査委員による収穫したトマトの検査。当校は、2個のトマトを収穫できましたが、一つには、傷がついてしまいました。

(2020年1月10日)

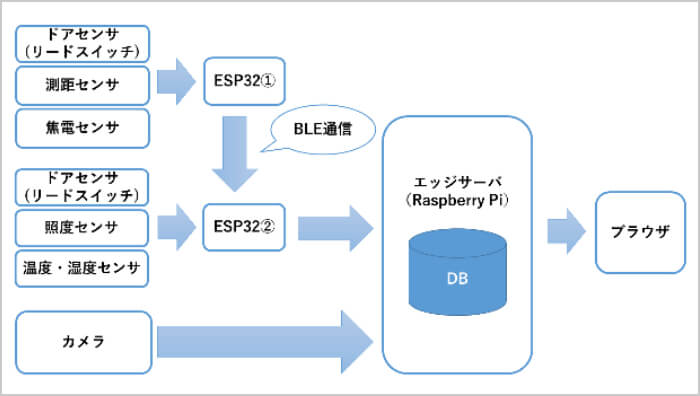

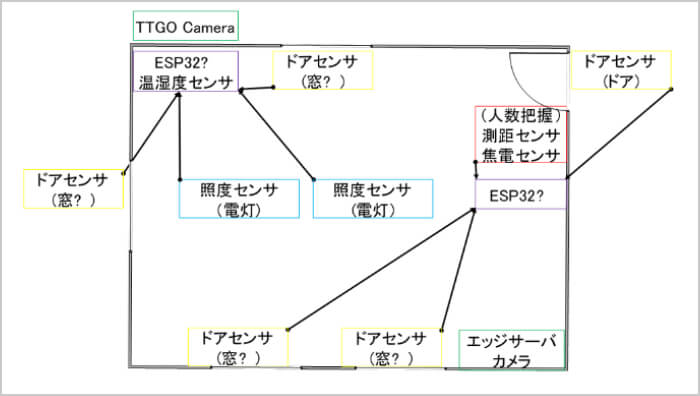

応用課程1年で行う標準課題実習では、与えられたテーマをグループワークで取組み、各自の専門知識・技術を活かすことで、総合的なものづくり技術を身につけます。生産電子情報システム技術科では10月からの3か月間、「遠隔監視・管理システムの構築」をテーマで開発に取り組みました。このシステムでは、各教室にセンサ・Wi-Fiカメラ、サーバコンピュータを設置して、学生の入退出、ドア・窓の開閉、電灯の点灯消灯などの状況をWebページから確認することができます。

システム構成図の作成

教室に設置するセンサの配置図作成

使用する機器などの選定

(開発コスト管理まで行います)

蛍光灯に取付けられた照度センサ

窓用リードスイッチの取付け

取付けられた窓用リードスイッチ

赤外線人感センサの取付け

Webページに教室の使用状況などが

表示されています。

標準課題発表会の様子

7つのグループが、それぞれ自分たちの取組みを発表します。予稿集を作成し、それをもとに製作内容、製作過程、評価、今後の課題など限られた時間の中で伝えます。企業において必要とされるプレゼンテーションのスキルを身につける機会となります。

(2020年1月9日)

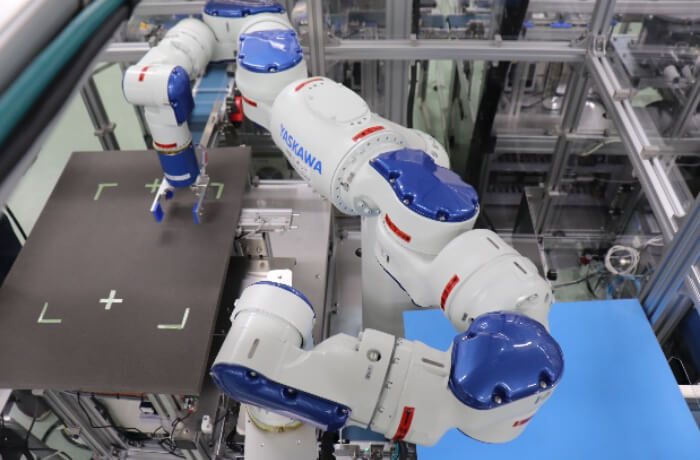

昨年度よりスタートした生産ロボットシステムコースの前期課程が修了しました。3科(機械、電気、電子情報系)の学生が、それぞれ役割の異なる産業用ロボットのシステム構築とロボットに追加する装置を製作し、一定の成果を収めることができました。そして、その成果を科別の発表や他校の学生に説明する機会が設けられました。

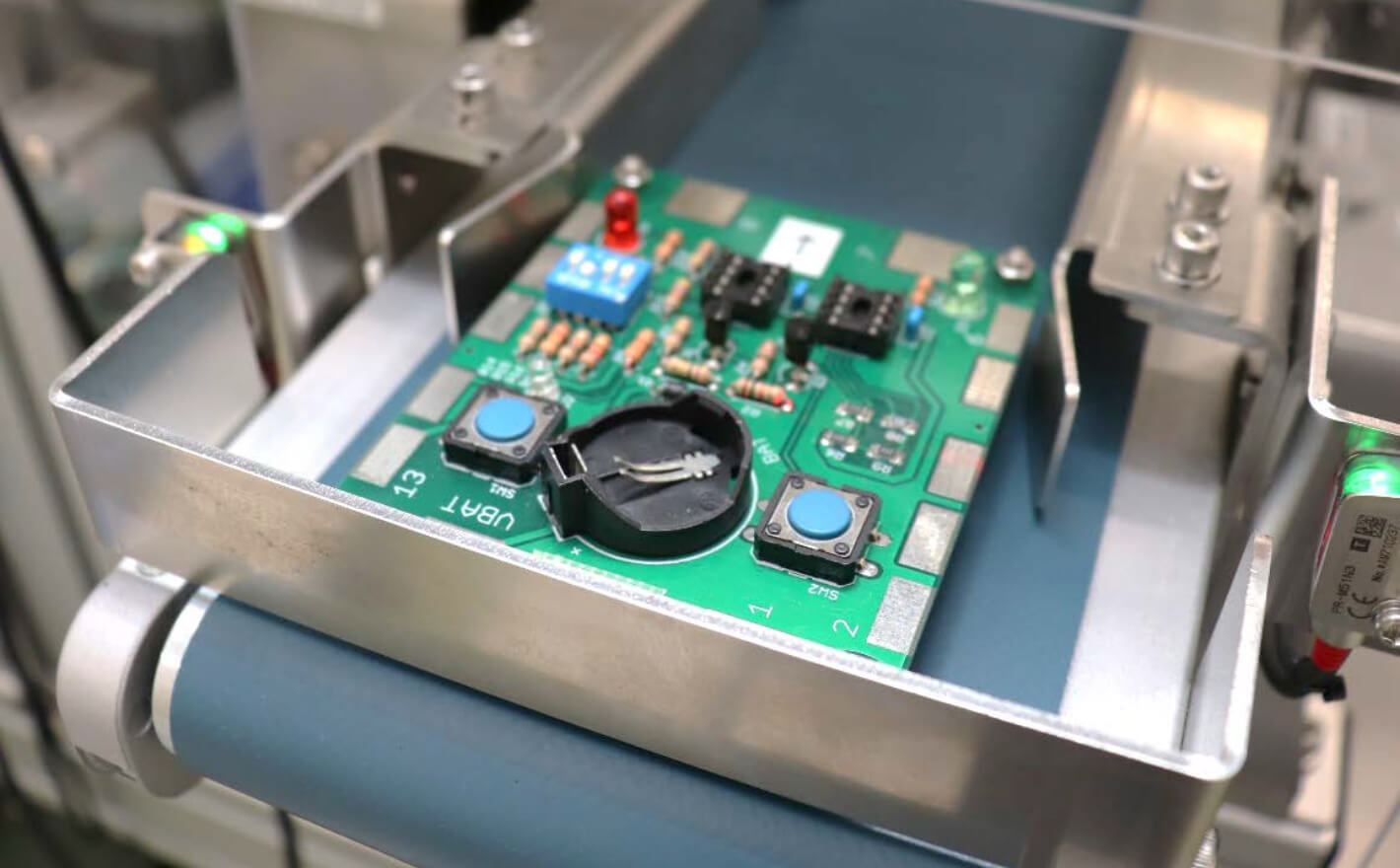

4台の産業用ロボットを使用して、この電子回路基板(模擬製品)を検査し、ボタン電池装着を行い、出荷準備までのシステム構築を行います。前期では、3科が個々のロボットを扱い、後期では、3科合同で4台のロボット全体の動きをまとめます。

*生産電子情報システム技術科6名の取組み

生産電子情報システム技術科では、電子回路基板の外観検査システムを構築しました。これはカメラで電子回路基板の外観を撮影し、トランジスタやダイオードなど部品が正しく実装されているかなど13種類の項目を検査するものです。

外観検査ロボット

他校の学生に構築したシステムを説明中

ロボット装着のビジョンセンサによる検査

組込み装置(外部カメラ)による検査

*担当学生の感想

・双腕ロボットを使用して検査基板の外観検査をするシステムの構築を行いました。検査項目は昨年よりも7項目増えましたが、サイクルタイムは23%短縮することに成功しました。

しかし、外観検査の精度が一部低い項目があり、検査結果が不安定になる場合がありました。検査ツールおよびしきい値を再検討することが、今後の課題だと考えます。

・達成できた二つのうち一つは、検査結果アプリケーションにTKinterを用いて、ラベルの動的な更新や検査結果画像を表示することです。もう一つは、検査項目を昨年の項目に5つ追加して、さらに詳細な検査を行うことです。

検討課題は、検査項目の抵抗値の読取りやICの高さの検査です。検査用基板ごとの配置ずれや光の当たり方の違いがあり、色の抽出に失敗し、正確な値の読取りができたなかったため、これらの改善が必要となります。

*生産電気システム技術科5名の取組み

生産電気システム技術科では、電子回路基板が出力する電圧と周波数が正常かどうかを検査するシステムを構築しました。さらに、安全を考慮した設計により、レーザースキャナによる自動安全運転、アラーム画面表示などを行いました。

機能検査ロボット

他校の学生に構築したシステムを説明中

発表会前のプレゼン内容確認。先生による

アドバイスを受けながら発表の準備をします。

機能検査ロボットの動き

*担当学生の感想

・与えられた仕様を満たすシステムを構築できたことから、産業用ロボットを組込んだ自動化システムの構築の技術習得ができたと言えます。また、班員の役割を仕様ごとに交代し、全作業工程の技術習得と、全員がリーダーとして工程管理や仕様の方向性を決定する経験ができました。グループワークの中で仕様の決定やデータのやり取りを行うため、コミュニケーション能力も向上しました。

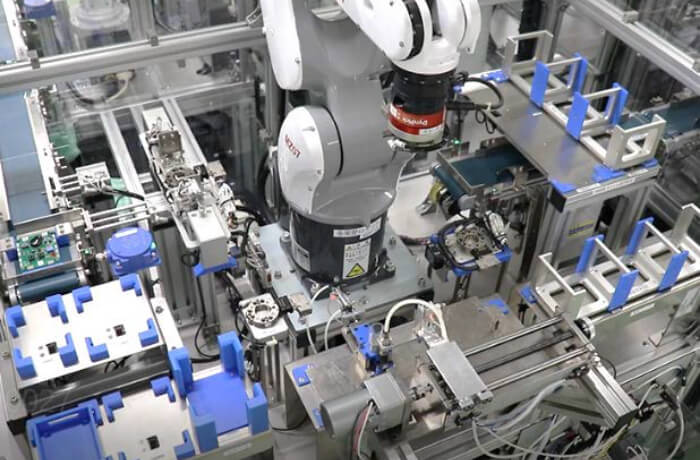

*生産機械システム技術科5名の取組み

生産機械システム技術科では、組立・仕分けステーションにボタン電池を挿入する機能を追加するため、ボタン電池組立装置(ボタン電池を搬送する一軸テーブル装置など)を製作。そして、この製作した装置をステーションに組込み、システムを構築しました。

ボタン電池組立装置を組み込んだ(手前)

組立・仕分けステーション

同科の学生に説明中(動作説明会)

発表会の様子

組立・仕分けロボットの動き

*担当学生の感想

・今回の実習を通して、各種加工機の扱い方を復習することができました。また、仲間と協調することや、コミュニケーションをとることの重要性を理解することができました。しかし、業務分担や工程管理が甘く、工期が予定より大幅に遅れてしまったので、次の標準課題(後期)では特に気を付けたいと思います。

昨年度よりスタートした生産ロボットシステムコース。これは複数台の産業用ロボットを活用して自動生産ラインの構築を行い、生産技術・管理部門におけるエンジニアおよびシステムインテグレータとして必要な知識・技術を学び、習得するものです。

(2020年1月8日)

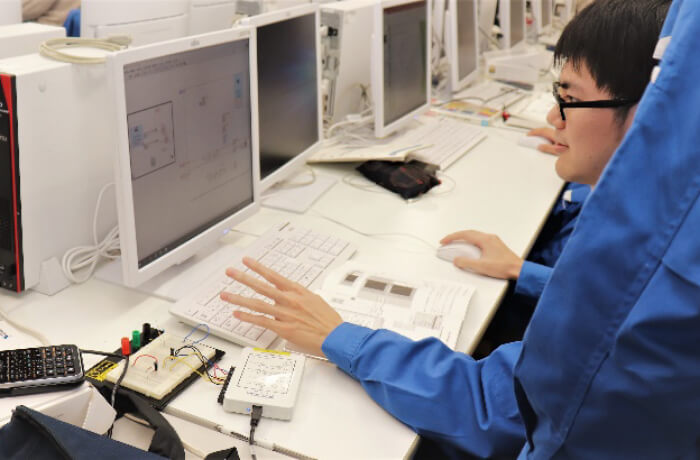

自動計測実習では、実験・開発環境に対応する実用的な自動計測システムを構築するために、グラフィック・プログラミング言語・LabVIEWを用いた自動計測アプリケーションの構築、計測データの集録、計測データの処理および表示技術を学びます。

実習では、モータなどをコントロールする電子回路の製作を行います。そして、電子回路とデータ集録装置myDAQ を接続してLabVIEWによる計測および制御(コントロール)を行います。

製作した電子回路(手前)と

データ集録装置myDAQ(左)

LabVIEWによるシステム構築

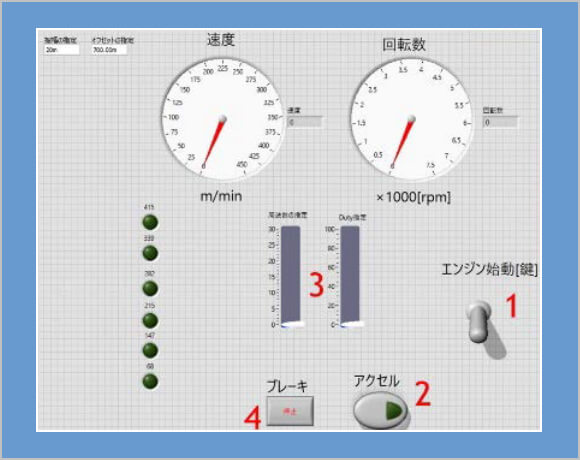

実習の最終日には、学生がLabVIEWを用いた計測制御システムについてのプレゼンテーションを行います。「降圧・昇圧回路の測定」「車のスピードメーター」「モータ回転数制御」「冷蔵庫開閉センサ」「温度センサ」等、学生が各自テーマを考え、構築したLabVIEWシステムについて発表しました。

発表(左)・質疑応答(右)の様子。制限時間内にパワーポイントを使い製作内容を伝えます。これは、企業で必要とされるプレゼンテーションのスキルを身につける機会ともなります。人前で話すことが苦手な学生も、回を重ねるごとに落ち着いて発表できるようになっています。

LabVIEWにより作成した

スピードメータのアプリケーション

発表の様子

(2020年1月7日)

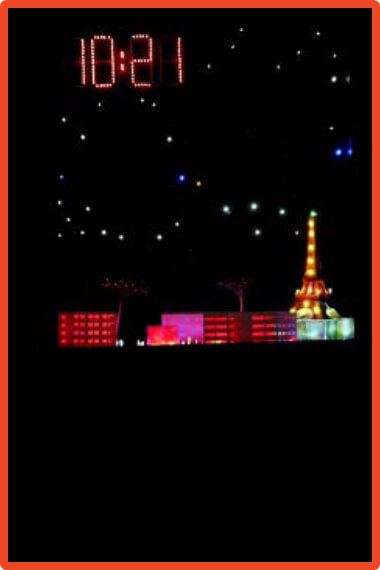

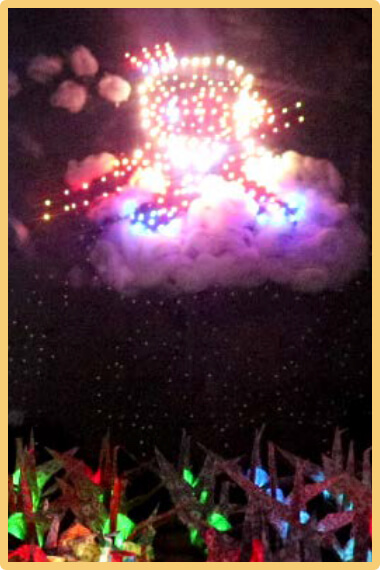

専門課程2年では、総合制作実習があります。これは、1年から学んだ知識・技術を総合的に活かすものです。さらに、グループで課題に取組むことにより、チームワークなど企業で必要とされるスキルを身に付ける機会ともなります。電子情報技術科では、イルミネーションを製作。マイコンを組み込んだ電子回路を製作し、およそ1,000個のLEDをコントロールします。

デザインから考えます。

グループで製作の様子

クリスマス

花火

海

ハート

孫悟空

イルミネーション公開のお知らせ

2019年12月20日~2020年1月31日ころまで、展示公開しています。

場所:旧大連航路上屋 サブエントランスホール

住所:北九州市門司区西海岸1-3-5 JR門司港駅より徒歩約8分

営業時間:9:00~17:00

料金:無料

HP:https://www.mojiko.info/3kanko/spot_dairen.html